علاقه فرمولسازان به استفاده از زینک اکساید یا همان اکسید روی در فرمولاسیون ضد آفتاب در حال افزایش است. این ترکیب، همراه با افزایش تقاضای مصرفکننده برای کسب اطلاعات در مورد ایمنی و هدف از ترکیبات موجود در محصولاتی که خریداری میکنند، باعث ایجاد یک بخش جدید از بازار برای فرمولاسیونهای ایمن شده است که اثرات جانبی ندارند.

اکسید روی مدت زیادی است که توسط مصرفکنندگان به عنوان یک ماده ایمن و مؤثر، به ویژه به عنوان فیلتر UV معدنی شناخته شده است. این تلاقی عوامل، اکسید روی را به فیلتر UV مطلوب برای بازار امروز محصولات ضد آفتاب تبدیل میکند.

فرمولاسیون های حاوی اکسید روی در حال افزایش محبوبیت است و اکسید روی در قالبهای مرسوم، مد روز به خوبی کار میکند.

نکات فرمولبندی ضد آفتاب اکسید روی

اکسید روی یک فیلتر UV با طیف گسترده است که از پوست در برابر اشعه UVB و UVA محافظت میکند. علاوه بر این، دارای طول موج UVA طولانیتری است که به محبوبیت آن کمک میکند. به طور آزمایشی در مونوگرافی ضد آفتاب FDA به عنوان فیلتر UV 1 طبقهبندی میشود. برای به حداکثر رساندن عملکرد اکسید روی، باید از تکنیکهای فرمولاسیون مناسب استفاده شود.

پراکندگی:

پراکندگی مناسب برای عملکرد مطلوب یک محصول ضد آفتاب ضروری است. این محافظت بهتر در برابر اشعه ماورا بنفش UV را فراهم میکند و ثبات را بهبود میبخشد، و کاهش سفید شدن باعث بهبود جذابیت آرایشی محصول میشود.

به منظور دستیابی به پراکندگی مناسب، امولسیونکنندههای مناسب برای ایجاد پراکندگی انتخاب شده و از تکنیکهای فرآوری مناسب استفاده میشود.

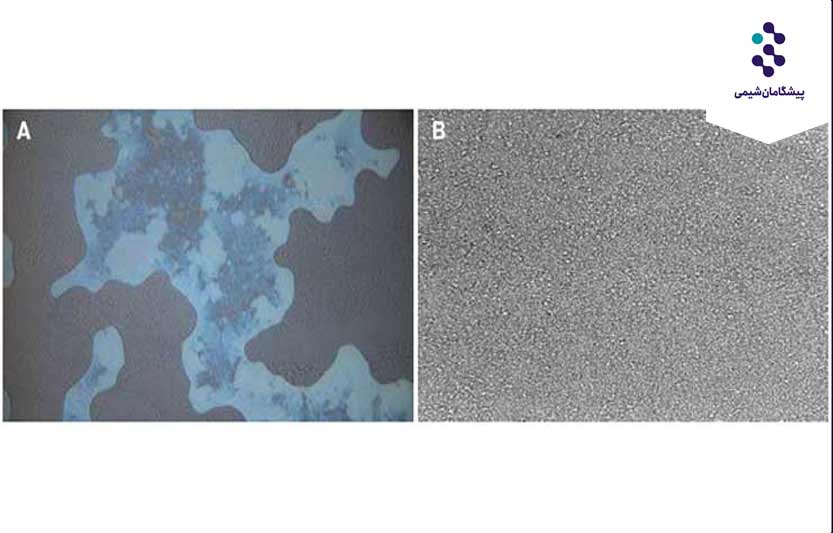

میکروسکوپ نوری یکی از تکنیکها است که به ارزیابی رضایت بخش بودن یا پراکندگی کمک میکند. هنگام بازبینی در زیر میکروسکوپ، باید نمایش یکنواختی از پراکندگی همانطور که در تصویر B زیر نشان داده شده است، مشاهده شود. تصویر A نمایشی از پراکندگی ضعیف، فرمولی لکه دار و غیر یکنواخت است و نشان میدهد که ذرات اکسید روی در حال تجمع هستند.

میکروسکوپ نوری تفاوت پراکندگی برای اکسید روی در یک امولسیون. (الف) پراکندگی ناکافی (ب) پراکندگی کافی.

انتخاب امولسیونکننده:

امولسیونکنندهها معمولاً برای کمک به زیبایی شکل محصول در فرمول استفاده می شوند. با این حال، باید به ویژگیهایی مانند قطبیت توجه کرد. پودرهای اکسید روی برای ایجاد پراکندگی یکنواخت به امولسیونکنندههای با قطبیت بالا احتیاج دارند و این مواد باید به فاز روغن اضافه شوند.

امولسیونکنندههای با قطبیت بالا، مانند کوکوگلیسیریدها یا دی بوتیل آدیپات، ملاحظات زیادی برای اکسید روی هستند. علاوه بر این، پودرهای اکسید روی میتوانند به فاز آب اضافه شوند. مخلوط کردن اکسید روی با امولسیونکننده محلول در آب به بهبود پراکندگی کمک کرده و ترکیب فاز آب را امکانپذیر میکند.

پودرهای اکسید روی تصفیه شده با سطح، بسته به پوشش، امکان پراکندگی عالی با طیف وسیعتری از امولسیونکنندهها را فراهم میکنند. هر چه پوشش هیدروفوبیک بیشتر باشد، قطبیت نرمکننده کمتری برای ایجاد پراکندگی مناسب کاهش مییابد.

اکسید روی پوشش داده شده با تری اتوکسی کاپریلیل سیلان که در امولسیونکننده های مختلف در دمای اتاق پراکنده شده است، نتایج متفاوتی را نشان میدهد. امولسیونکنندههای دارای قطبیت کم مانند دی کاپریلیل کربنات، پروپیل هپتیل کاپریلات و پلی ایزوبوتن هیدروژنه، در مقایسه با کوکوگلیسیریدها که دارای قطبیت بالاتری هستند، با اکسید روی تیمار شده پراکندگی بهتری ایجاد میکنند.

پراکندگی در روغن:

افزودن اکسید روی به عنوان آخرین ماده در فاز روغن در حالی که فاز روغن داغ است، توصیه میشود، زیرا اجازه میدهد مواد جامد دیگر ذوب شوند. با استفاده از این روش، با افزودن اکسید روی، ویسکوزیته فاز روغن کم میشود. به دنبال آن خوب مخلوط کنید تا ذرات خیس شوند، حبابهای هوا را جابجا کرده و فاز روغن را یکنواخت کنید تا پراکندگی بهینه شود.

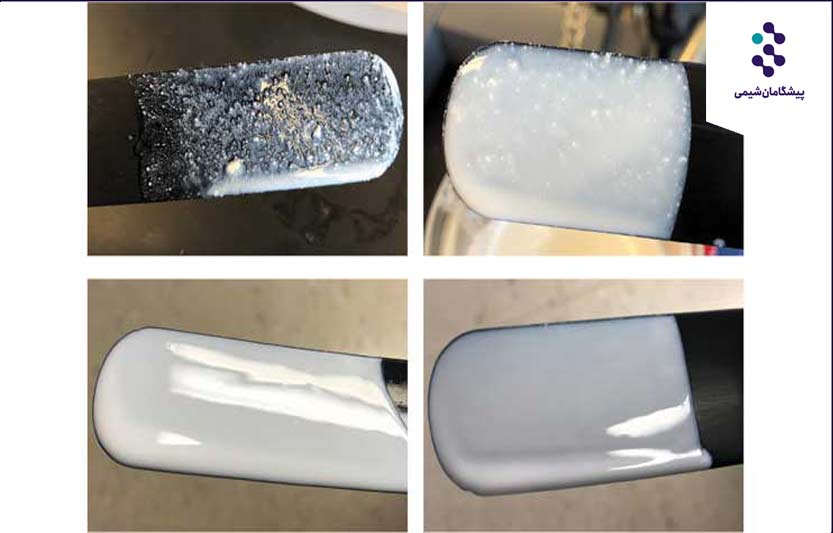

در هنگام امولسیون به درستی همگن شده است، ذرات نباید با چشم غیر مسلح قابل مشاهده باشند و قوام آنها باید مانند رنگ به نظر برسد.

عکسهای بالا نشان میدهد که پراکندگی در هر مرحله از فرآیند چگونه به نظر میرسد.

عکسهای سمت چپ نشان میدهد که پراکندگی در هر مرحله از فرآیند چگونه به نظر میرسد. سمت چپ بالا نشاندهنده مخلوط کردن در سرما بدون همگنسازی است، در حالی که سمت راست بالا نشاندهنده مخلوط کردن بدون همگن سازی است. تصاویر پایین نمایانگر اختلاط گرم پس از فرآیند همگنسازی فاز روغن است.

برای یک ریختن موفق گرم، تمام مواد جامد را در فاز روغن ذوب کنید، ZnO را اضافه کنید و خوب مخلوط کنید تا حبابهای هوا جابجا شود. و به طور مداوم مخلوط کنید تا یکنواخت شدن همگن شود.

پراکندگی در آب:

پراکندگی در آب را میتوان برای پودرهای اکسید روی در نظر گرفت. مخلوط كردن با ماده امولسیونكننده مرطوبكننده یا محلول در آب میتواند باعث پراكندگی شود. پس از این مرحله، ما پیشنهاد میکنیم در فاز آب تا همگنسازی مناسب امولسیون به صورت یکنواخت مخلوط شوند.

نکات اضافی

مقدار pH برابر 7.1 یا بیشتر توصیه میشود. زیر pH 7، یون های روی دو ظرفیتی شروع به تشکیل میکنند و این یونها به فاز آب مهاجرت میکنند و باعث بیثباتی در فرمولاسیون میشوند.

بخاطر داشته باشید که +Zn2 میتواند با اصلاحکنندههای رئولوژی و امولسیونکنندهها ارتباط برقرار کند. استفاده از ماده پوشش داده شده به حداقل رساندن مهاجرت یون کمک میکند.

پلیمرهای مشتق از اکریلات در حال استفاده از یک ماده شیمیایی در فاز آبی مفید است. عوامل کیلیت مانند ادتا می تواند به کاهش میزان این فعل و انفعالات کمک کند، زیرا به اتصال برخی از یونهای در فرمولاسیون کمک کند. در طی فرمولاسیون ممکن است pH افزایش یابد. در صورت لزوم، هنگامی که pH بالاتر از 7.5 است، از عوامل بافر کننده (اسید سیتریک، اسید لاکتیک یا سایر موارد) استفاده کنید، تا PH فرمول را به کمتر از PH 7.1 کاهش دهید.

به یاد داشته باشید که pH را در 0 ساعت و 24 ساعت بررسی کنید و در صورت لزوم قبل از ساخت آن را تنظیم کنید. در طول آزمایش پایداری ممکن است pH افزایش یابد، اما این یک پدیده طبیعی است و باید قبل از بالا رفتن PH، متوقف شود. توجه کنید، زیرا pH نباید بالاتر از 8.0 باشد.

اصلاحکنندههای رئولوژی:

انتخاب بین اصلاحکننده رئولوژی غیر یونی و یونی مهم است. اصلاحکنندههای رئولوژی غیر یونی برای استفاده با فیلترهای UV غیر آلی بهینه هستند. برخی از غلیظکنندههای توصیه شده برای استفاده با فیلترهای غیرآلی، موادی مانند زانتان گام، خاک رس و غلیظت دهنده های سلولزی شامل هیدروکسی اتیل سلولز (HEC) و هیدروکسی پروپیل متیل سلولز (HPMC) هستند.

اصلاحکنندههای رئولوژیکی یونی بر pH، جذابیت آرایشی و عملکرد UV تأثیر می گذارند. ZnO بدون روکش با اصلاحکنندههای رئولوژی یونی (مانند کربومر) سازگار نیست. در حالی که ممکن است با احتیاط از ZnO پوشش داده شده استفاده شود، امولسیون احتمالاً سرانجام جدا شده یا علائمی از بیثباتی را نشان میدهد.

امولسیونکننده ها و ساختار امولسیون:

اکسید روی را میتوان به راحتی در سیستم های امولسیون آب در روغن (W / O) یا روغن در آب (O / W) گنجانید. با این وجود، هنگام کار با ضد آفتابهای غیر آلی، امولسیونهای W / O معمولاً توصیه میشوند. معمولاً امولسیونهای W / O به دلیل وجود فیلم سازگارتر روی پوست، عملکرد ماورا بنفش بهتری را ارائه میدهند، اما دستیابی به عملکرد ماورا بنفش موثر با فرمولاسیونهای O / W نیز امکانپذیر است.

امولسیونهای W / O احساس سنگینتر و قابل ملاحظهای دارند، اما همچنین مقاومت در برابر آب داخلی را در فرمولاسیون ایجاد میکنند. مزیت اصلی امولسیونهای W / O این است که pH نگرانکننده نیست زیرا روغن فاز خارجی است.

آنها برای ترکیبی از اکسید روی و تیتانیوم دی اکساید بهینه هستند. گزینههای خوب برای امولسیفایرهای غیر یونی برای امولسیونهای W / O عبارتند از: پلی گلیسیریل -2 دی پلی هیدروکسی استئارات و پلی گلیسیریل 3- دی ایزواستئارات.

امولسیونهای O / W احساس سبکتر، لوکستری را ایجاد میکنند که توسط مصرفکننده بسیار ارزشمند است. اگر مقاومت در برابر آب برای فرمول O / W مورد نظر است، پس باید یک پلیمر مقاوم در برابر آب به فرمولاسیون اضافه شود.

هنگام ساختن امولسیون O / W، تمام پارامترهای فرمولاسیون را در نظر بگیرید. توصیه میشود فقط در امولسیون O / W حاوی اکسید روی از امولسیفایرهای غیر یونی و اصلاحکنندههای رئولوژی استفاده شود.

ما توصیه نمیکنیم از امولسیفایرهای یونی، به خصوص در سیستمهای O / W استفاده کنید، زیرا ممکن است باعث تغییر در PH (بالا یا پایین) شود که میتواند بر ثبات فرمولاسیون تأثیر بگذارد، بر جذابیت آرایشی و عملکرد غربالگری UV محصول تأثیر بگذارد.

برخی از پیشنهادات امولسیفایرهای غیر یونی برای سیستمهای O / W عبارتند از استئاراتها، گلوکوزیدها و اولئاتها است.

توصیه می شود فرمولاسیون با استفاده از صمغهای طبیعی یا غلیظکنندههای غیر یونی، با حداقل PH 7.1 باشد. وقتی نوبت به بارگذاری چگالی میرسد، در بارهای زیاد اکسید روی، قطرات روغن متراکم تر از فاز آب میشوند که باعث جمع شدن و نشست قطرات میشود. بنابراین، توصیه میشود در صورت بروز این غلظت از امولسیونکنندهها و اصلاحکنندههای رئولوژی افزایش یابد.

در هردو امولسیون آب در روغن یا روغن در آب، ضروری است اقدامات لازم برای اطمینان از ایجاد پراکندگی مناسب انجام شود. برای هر امولسیون، پراکندگی مناسب به کاهش سفید شدن و همچنین بهبود اثر، پایداری و زیبایی ظاهری فرمولاسیون نهایی کمک میکند.

نکاتی جهت برطرف کردن مشکلات موجود در فرمولاسیون

پیشنهادات زیر به فرمولدهندهها کمک میکند تا مشخص کنند چه عواملی باعث بیثباتی در فرمولبندیهایشان میشود.

- اگر اکسید روی در دمای بالا ته نشین شود، به احتمال زیاد به دلیل ناسازگاری یا عدم سازگاری عناصر موجود در ترکیبات موجود در فرمول یا عوامل تعلیق کافی در فرمول است.

ما توصیه میکنیم در صورت مشاهده، ماده غلیظکننده یا ماده تعلیق کننده را در فرمول افزایش دهید. اگر ظاهری شبیه به پنیر خامهای مشاهده شود، اغلب به دلیل استفاده از ماده غلیظکننده پایه آکریلات در فرمول ایجاد میشود.

- اگر ضخیم کننده اکریلات یا سطح اکسید روی کم باشد ممکن است قابل توجه نباشد، اما فرمول با گذشت زمان جدا میشود. شکل ظاهری شبیه پنیر نیز میتواند به دلیل مواد ناسازگار ایجاد شود.

- مشاهده ترکیب سایر مواد اولیه در فرمولاسیون ضروری است، زیرا سایر مواد اولیه ممکن است 100٪ فعال نباشند (مواد فعال زیستی یک نمونه است)، و ممکن است حاوی ماده غلیظکننده یا ماده دیگری باشد که ممکن است با اکسید روی ناسازگار باشد.

- اگر جداسازی وجود داشته باشد، این میتواند به علت غلظت امولسیونکننده یا غلیظکننده باشد و فرمولساز باید تغییر مقدار امولسیونکننده یا غلیظکننده را در نظر بگیرد.

- اگر به مرور زمان PH افزایش یابد، این معمولاً نشاندهنده این است که از امولسیفایر یونی استفاده شده و باعث افزایش PH میشود.

- اگر فرمولاسیون از نظر ظاهری دانهای باشد، این امر احتمالاً به دلیل عدم پراکندگی مناسب است که ممکن است به دلیل انتخابهای ضعیف امولسیونکننده ایجاد شود. ما پیشنهاد میکنیم که فرمولدهنده گزینه های امولسیونکننده را برای اطمینان از مطابقت از لحاظ قطبیت بررسی کند.

- یک شکل دانهای همچنین ممکن است نشان دهد که واکنشی بین یونهای روی دو ظرفیتی و پراکنده کننده ها وجود دارد.

- امکان تغییر نانو برای اکسید روی غیر نانو در فرمولاسیون وجود دارد. فرمول دهنده باید اختلاف چگالی بین دو نوع اکسید روی را در نظر بگیرد. تبدیل از یک نانو ذره به یک ذره نانو می تواند جایگزینی آسان با نسبت یک به یک باشد. جایگزینی نانو با غیر نانو نیاز به کمی احتیاط بیشتری دارد، زیرا به دلیل ذرات سنگینتر ممکن است مشکلاتی در فرمول حل شود. برای این نوع سوئیچها، فرمولساز ممکن است بخواهد افزایش تعدیلکنندهها و امولسیونکنندههای رئولوژی را در نظر بگیرد.

- به طور کلی، هنگام فرمولاسیون با پودر اکسید روی، توصیه میشود که در صورت امکان، فرمولسازها از یک اکسید روی پوشش داده شده استفاده کنند. یک ماده پوشش داده شده انتقال یون را به حداقل میرساند و به فرمولکننده اجازه میدهد تا گزینههای بیشتری از امولسیونکنندههای غیر قطبی را که میتواند برای ایجاد پراکندگی استفاده شود، فراهم کند.

البته میتوان از مواد بدون پوشش استفاده کرد، اما برای کاهش مهاجرت یون باید اقدامات احتیاطی بیشتری انجام شود. همچنین توصیه میشود که فرمولسازها هنگام فرمولاسیون با اکسید روی به صورت ویژه امولسیونهای آب در روغن را در نظر بگیرند. با استفاده از این نوع فرمولاسیون، هیچ گونه نگرانی برای کنترل pH وجود ندارد.