ساخت کپسول های ژلاتین سخت (مراحل و طرز تهیه)

کپسول های ژلاتین سخت که به آن کپسول ژلاتین سخت پوسته یا کپسول دو تکه نیز گفته میشود، فرمهای دوز جامدی هستند که در آن یک یا چند عامل دارویی و / یا مواد بیاثر درون پوسته کوچکی محصور شده اند. آنها یک فرم دوز ثابت هستند که راهحلهایی برای بسیاری از چالشهای دارویی و فرمولاسیون مواد مغذی امروزی ارائه میدهد.

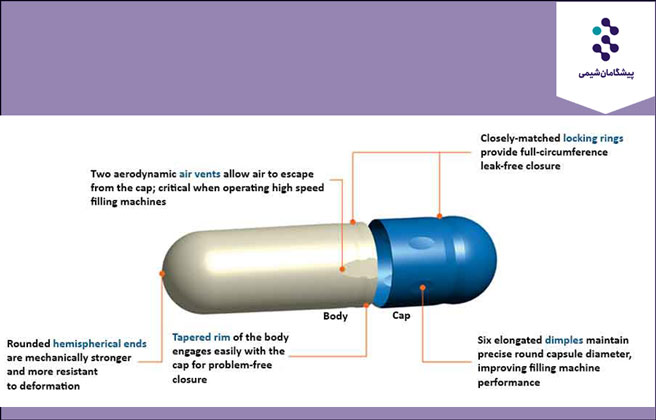

پوسته کپسول ژلاتین سخت از دو قسمت استوانهای پیشساخته (کلاهک و بدنه) تشکیل شده است که هر قسمت دارای یک قسمت گرد، انتهای بسته و یک انتهای باز است. قطر بدنه نسبت به کلاهک کمی کمتر است و در داخل کلاه قرار میگیرد.

پوستههای کپسول ژلاتین سخت توسط تأمینکنندگان پوسته ساخته و خالی به صنعت داروسازی عرضه میشود و سپس در یک عمل جداگانه پر میشود. در حین کار واحد پرکردن کپسول، بدنه با مواد دارویی پر شده و با کنار هم قرار دادن بدنه و کلاهک پوسته بسته میشود.

اجزای تشکیل دهنده کپسول های ژلاتین سخت

پوسته کپسول های ژلاتین سخت عمدتاً از ژلاتین تشکیل شده است. غیر از ژلاتین، ممکن است حاوی موادی مانند نرمکننده، رنگدهندهها، مواد ماتکننده و مواد نگهدارنده باشد که یا تشکیل کپسول را امکانپذیر میکند و یا عملکرد آنها را بهبود می بخشد. کپسولهای ژلاتین سخت همچنین حاوی 12-16٪ آب هستند، اما بسته به شرایط ذخیرهسازی، مقدار آب میتواند متفاوت باشد.

اندازه و شکل کپسول

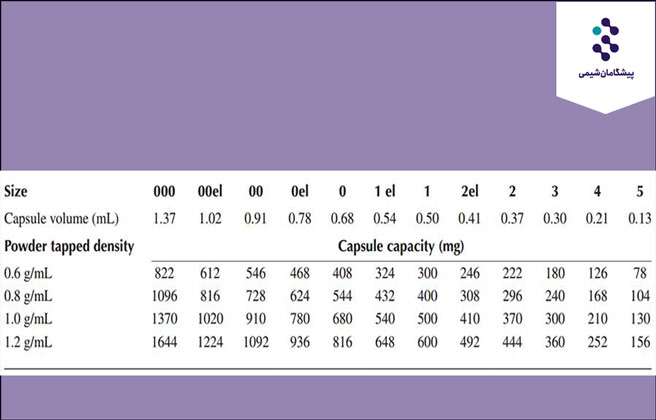

پوسته کپسول های ژلاتین سخت خالی در اندازههای مختلف از تعداد دلخواه 000 تا 5 با 000 بیشترین اندازه و 5 کوچکترین اندازه وجود دارد. این شکل از زمان اختراع تاکنون تقریباً بدون تغییر باقیمانده است به جز تولید کپسول خود قفل شونده در دهه 1960 که دستگاههای پرکن و بستهبندی اتوماتیک معرفی شدند.

اندازه کپسول ژلاتین سخت انتخاب شده برای استفاده با توجه به نیاز فرمول، از جمله دوز ماده فعال و مشخصات چگالی و تراکم دارو و سایر اجزا تعیین می شود. اولین گام برای تخمین اندازه بهینه کپسول برای یک محصول معین، تعیین تراکم فرمولاسیون با استفاده از تراکم ضربهای برای پودرها و تراکم فلهای برای گلولهها، مینیاتورها و گرانولها است. سپس اندازه کپسول مناسب ممکن است با استفاده از چگالی اندازهگیری شده فرمول، وزن پرکننده هدف و حجم کپسول محاسبه شود. وزن پر شدن مایعات با ضرب وزن مخصوص مایع در حجم بدن کپسول ضربدر 0.9 محاسبه میشود.

برای تأمین نیازهای ویژه، برخی از اندازههای متوسط (“اندازههای کشیده”) تولید میشوند. این اندازههای کپسول معمولاً 10٪ حجم اضافی در مقایسه با اندازههای استاندارد دارند. کپسولهای دراز 00 به طول (00 el)، کپسولهای به اندازه دراز 0 (0 el)، کپسولهای اندازه 1 دراز (1 el)، کپسولهای به اندازه 2 دراز (2 el) و غیره.

تولید کپسول های خالی ژلاتین سخت

مواد اولیه برای تولید پوسته کپسول های ژلاتین سخت

پوسته کپسول ژلاتین سخت عمدتاً از ژلاتین تشکیل شده است. غیر از ژلاتین، ممکن است حاوی موادی مانند نرمکننده، رنگدهندهها، مواد ماتکننده و مواد نگهدارنده دارویی باشد که یا تشکیل کپسول را امکانپذیر میکند و یا عملکرد آنها را بهبود میبخشد. کپسولهای ژلاتین سخت همچنین حاوی 12-16٪ آب هستند، اما بسته به شرایط ذخیرهسازی، مقدار آب میتواند متفاوت باشد.

الف) ژلاتین

ژلاتین تا کنون رایجترین و شناختهشدهترین مادهای است که برای تولید پوستههای کپسول سخت استفاده می شود. این اصطلاح عمومی برای مخلوطی از بخشهای پروتئینی خالص حاصل از استخراج هیدرولیتیک برگشت ناپذیر کلاژن حاصل از پوست، بافت پیوندی سفید و استخوانهای حیوانات است.

بسته به منبع کلاژن و روش استخراج، میتوان دو نوع ژلاتین تولید کرد – ژلاتین نوع A و ژلاتین نوع B. ژلاتین نوع A از پوست گوشت خوک از طریق هیدرولیز اسید ساخته میشود و دارای نقطه ایزوالکتریک بین 7.0 تا 9.0 است. ژلاتین نوع B با هیدرولیز قلیایی استخوانهای گاو تهیه میشود و دارای نقطه ایزوالکتریکی بین 4.8 تا 5.0 است. به دلیل این تفاوت در نقاط ایزوالکتریک، هر دو ژلاتین اختلافات حلالیت را در مقادیر مختلف pH نشان میدهند.

به طور سنتی ممکن است کپسولها با استفاده از هر دو نوع ژلاتین تولید شوند، اما از ترکیبات پوست گوشت خوک و ژلاتین استخوان اغلب برای بهینهسازی خصوصیات پوسته استفاده میشود زیرا ژلاتین استخوان باعث استحکام آن میشود، در حالی که ژلاتین پوست خوک به شفافیت آن کمک میکند.

ژلاتین در حالت خشک در هوا پایدار است اما با مرطوب شدن در معرض تجزیه میکروبی قرار میگیرد.

ب) پلاستیک کننده

نرمکنندهها به ژلاتین اضافه میشوند تا از استحکام پلیمر کاسته و از انعطاف بیشتری برخوردار شوند. نمونههای رایج نرمکنندهها گلیسیرین و الکل پلی هیدریک است. آب همچنین نرمکننده خوبی است و به طور طبیعی در ژلاتین وجود دارد.

ج) رنگ ها

غالباً، کپسول های ژلاتین سخت به منظور افزایش خصوصیات زیبایی و همچنین به عنوان وسیلهای برای شناسایی محصول، رنگی هستند. رنگدهندههای مورد استفاده باید الزامات نظارتی آن کشورهایی را که محصول به فروش میرسد، برآورده کنند. نمونههایی از رنگهای کپسولی که معمولاً مورد استفاده قرار میگیرند شامل رنگهای مصنوعی مانند رنگ های آزو و رنگ های گزانتن است. از رنگدانههای اکسید آهن نیز استفاده میشود.

د) عوامل کدر کننده

مایع شفافکننده (به عنوان مثال اکسید تیتانیوم) ممکن است برای شفاف شدن ژلاتین کدر باشد. ممکن است از کپسولهای مات برای محافظت در برابر نور یا مخفی کردن محتویات استفاده شود.

ه) مواد نگهدارنده

مواد نگهدارنده (اغلب استرهای پارابن) قبلاً به منظور جلوگیری از آلودگی میکروبیولوژیکی در حین ساخت، به کپسول های سخت اضافه می شدند. تولیدکنندگانی که کارخانههای خود را طبق دستورالعملهای Good Manufacturing Practice (GMP) اداره میکنند دیگر از آنها استفاده نمیکنند. در کپسولهای به پایان رسیده، سطح رطوبت، 12-16٪ w / v، به گونهای است که فعالیت آب از رشد باکتریها پشتیبانی نمیکند زیرا رطوبت به شدت به مولکول ژلاتین متصل است.

مراحل تولید کپسول های ژلاتین سخت

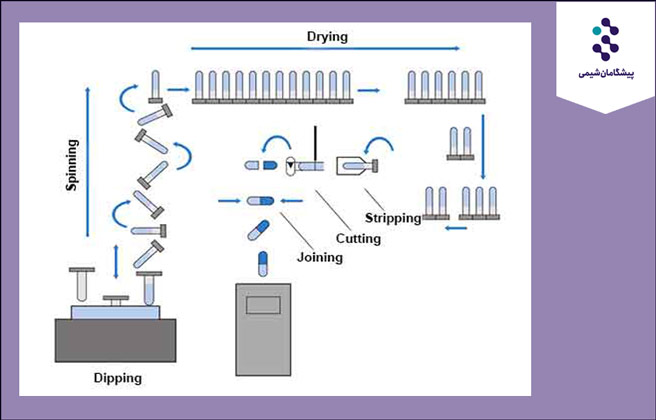

کپسول های ژلاتین سخت با استفاده از روش پوششدهی تولید میشوند و مراحل مختلف آن به شرح زیر است:

مرحله 1: تهیه محلول ژلاتین (محلول غوطه وری)

یک محلول غلیظ از ژلاتین با حل شدن ژلاتین در آب که ترکیباتمعدنی آن حذف شده است، تهیه شده است که در مخازن تحت فشار تا 60-70 درجه سانتیگراد گرم شده است. این محلول حاوی 30 – 40٪ w / w ژلاتین است و بسیار چسبناک است، که باعث ایجاد حباب در نتیجه گیر انداختن هوا میشود. وجود این حبابها در محلول نهایی باعث ایجاد کپسولهایی با وزن متناقض میشود و همچنین در هنگام پر شدن کپسول و هنگام ذخیرهسازی مشکلساز میشود. برای از بین بردن حبابهای هوا، خلا به محلول وارد میشود. مدت زمان این فرآیند با اندازه دسته متفاوت است.

به دنبال مراحل فوق، رنگها و رنگدانهها برای رسیدن به ظاهر نهایی کپسول مورد نظر اضافه میشوند. در این مرحله، ممکن است سایر ترکیبات کمک فرآوری مانند سدیم لوریل سولفات برای کاهش کشش سطحی اضافه شود. ویسکوزیته محلول برای دستیابی به مشخصات هدف، در صورت نیاز با آب معدنی داغ اندازهگیری و تنظیم میشود.

ویسکوزیته محلول ژلاتین یک پارامتر مهم است زیرا بر روند تولید پایین دست تأثیر میگذارد و نقش عمدهای در ضخامت دیواره پوسته کپسول دارد. پس از آزمایشهای فیزیکی، شیمیایی و میکروبی، ژلاتین برای تولید کپسول آزاد میشود. محلول ژلاتین سپس به مخازن کنترل شده دما بر روی دستگاه غوطهوری منتقل میشود و در آنجا به طور مداوم درون ظروف غوطهوری قرار میگیرد.

مرحله 2: محلول ژلاتین را روی سنجاق های فلزی آغشته کنید (قالب ها)

پوستههای کپسول در شرایط سخت آب و هوایی با فرو بردن جفت (بدنه و درپوش) پینهای فولادی استاندارد که به صورت ردیفی بر روی میلههای فلزی قرار گرفتهاند، در یک محلول آب ژلاتین (25 تا 30٪ وزنی بر وزن) تولید میشوند که در حدود 50 درجه سانتیگراد و در یک حرارت گرم پوشیده شده تولید میشوند.

از آنجا که قالب ها کمتر از دمای ژل شدن هستند، ژلاتین شروع به تشکیل یک لایه ژلاتین یا لایه نازک روی قالب ها می کند. ردیف های پین ها به گونه ای مرتب شده اند که کلاهکها در یک طرف دستگاه تشکیل می شوند در حالی که بدنه ها به طور همزمان در سمت مخالف دستگاه تشکیل میشوند.

مرحله 3: چرخش پایه های روکش دار

به دنبال جذب محلول ژلاتین به سطح پینها ، میله حاوی پینها برداشته و چندین بار چرخانده میشود تا محلول به طور مساوی در اطراف پینها پخش شود، توزیع صحیح ژلاتین برای ضخامت دیواره کپسول یکنواخت و دقیق و مقاومت گنبد بسیار مهم است.

مرحله 4: خشک شدن سنجاق های روکش شده با ژلاتین

هنگامی که ژلاتین به طور یکنواخت روی قالب توزیع شد ، از انفجار هوای خنک برای قرار دادن ژلاتین روی قالب استفاده میشود. در این مرحله، ژلاتین خشک میشود و سپس پینها از چندین مرحله خشک شدن عبور میکنند تا به رطوبت مورد نظر برسند.

مرحله 5: استریپینگ و پیرایش

بعد از خشک شدن ژلاتین، کپسول از قالب جدا شده و به طول مناسب اصلاح میشود.

مرحله 6: اتصال پوسته کپسول اصلاح شده

پس از اصلاح، دو نیمه (کلاهک و بدنه) با استفاده از مکانیزم پیش قفل به وضعیت از قبل بسته شده متصل می شوند. در این مرحله، در صورت نیاز قبل از بستهبندی در کارتنها برای حمل و نقل، چاپ انجام میشود.

مرحله 7: چاپ

پس از تشکیل، میتوان پوستههای کپسول را برای بهبود شناسایی چاپ کرد. چاپ را میتوان با استفاده از یک یا دو رنگ، شامل اطلاعاتی مانند نام محصول یا شماره کد، نام یا آرم سازنده و جزئیات دوز، به دست آورد.

پر کردن کپسول های ژلاتین سخت

پر کردن کپسول های ژلاتین سخت یک فناوری ثابت است که با تجهیزات موجود در محدوده مختلف برای پر کردن دستی در مقیاس کوچک (به عنوان مثال، دستگاه پر کردن کپسول Feton)، از طریق پر کردن نیمه اتوماتیک در مقیاس متوسط تا پر کردن کاملاً اتوماتیک در مقیاس بزرگ انجام میشود.

کپسول های ژلاتین سخت همچنین می توانند دستی پر شوند، همانطور که در یک داروخانه ترکیبی انجام میشود. تفاوت بین بسیاری از روشهای موجود، روش اندازهگیری دوز مواد در بدنه کپسول است.

مراحل اساسی در پر کردن کپسول های ژلاتین سخت شامل موارد زیر است:

- اصلاح کپسولها (قرار دادن کپسولهای خالی ژلاتین روی صفحه متحرک با اجسام رو به پایین).

- جدا شدن کلاه از بدن.

- دوز دادن مواد پر کننده (بدنه با فرمول دستی با استفاده از کفگیر پلاستیکی پر شده و پودر اضافی آن برداشته میشود).

- جایگزینی درپوشها / پوستههای کپسول بسته شده

- دفع کپسولهای پر شده

پر کردن فرمولاسیون پودر در کپسول های ژلاتین سخت

کپسول های ژلاتین سخت را میتوان برای دستیابی به اهداف تحقیقاتی یا تجربی یا هنگام پر کردن تعداد کمی کپسول در داروخانه، با دست پر کرد. این کار با قرار دادن پودری که باید روی یک ورق کاغذ تمیز یا روی کاشی قرص یا صفحه چینی پر شود و انتهای باز کپسول را به سمت پایین فشار دهید تا پر شود. سپس کلاهک را میبندند تا کپسول بسته شود.

در یک تولید در مقیاس کوچک، کپسول های ژلاتین سخت را میتوان به صورت دستی و با استفاده از یک دستگاه کپسول دستی یا دستی پر کرد. این کار با پر کردن مستقیم پودر در پوسته کپسول و تکیه بر تراکم فله / پودر برای بدست آوردن دوز مناسب برای حجم پوسته کپسول استفاده میشود. انواع مختلف دستگاههای کپسول دستی با ظرفیتهای مختلف از 24 تا 300 کپسول کار میکنند و در صورت کارایی کارآمد قادر به تولید حدود 200 تا 2000 کپسول در ساعت هستند.

تولید در مقیاس بزرگ شامل استفاده از ماشینآلاتی است که دارای اشکال و اندازههای بسیار متنوعی هستند، از نیمه تا کاملاً خودکار متفاوت است و از 3000 تا 150000 در ساعت تولید میشود.

پر کردن قرص ها در کپسول های ژلاتین سخت

اکثر کپسولاتورهای مورد استفاده برای این منظور دارای یک پروب مکانیکی هستند که برای بررسی میزان انتقال صحیح قرصها درون کپسول قرار میگیرند.

قرصها برای پر کردن کپسول به طور معمول برای جلوگیری از تولید گرد و غبار با لایه فیلم پوشانده میشوند و اندازه آنها به اندازه ای است که میتوانند آزادانه در بدن کپسول بیفتند اما بدون اینکه به پهلو برگردند.

پر کردن چند ذره و مینی قرص در کپسول های ژلاتین سخت

کپسولهای فرموله شده برای دادن الگوهای با انتشار اصلاح شده، اغلب با استفاده از دستگاههای سازگار با استفاده از پودر، با گرانول یا گلولههای روکشدار پر میشوند. این مواد را میتوان از طریق پر کردن حجم و پر کردن دوزاتور با استفاده از هوای تنفسی پر کرد.

پر کردن مایعات / فرمولاسیون های نیمه جامد در کپسول های ژلاتین سخت

از آنجا که کشف دارو همچنان مولکولهای محلول در آب ضعیف تولید میکند، نیاز روزافزونی به تکنیکهای فرمولاسیون وجود دارد که میتواند حلالیت دارو را بهبود بخشد. یکی از این رویکردها استفاده از فرمولاسیونهای پایه مایع حاوی لیپیدها، حلالها و یا سورفاکتانتها است که معمولاً به صورت ترکیبی برای بهبود حلالیت دارو و فراهمی زیستی است. فرمول نهایی ممکن است از طریق سیستمهای پمپ پیستون در کپسول های ژلاتین سخت به عنوان مایع در دمای اتاق یا به صورت نیمه جامد مذاب پر شود.

مایعات کمکی سازگار با پوسته کپسول های ژلاتین سخت

| روغن های گیاهی؛ به عنوان مثال، روغن بادام زمینی، روغن کرچک، روغن زیتون، روغن نارگیل شکسته، روغن ذرت، روغن کنجد، روغن گیاهی هیدروژنه، روغن سویا | مواد کمکی چربیدوست |

| استرها؛ به عنوان مثال، گلیسرول مونو استئارات، گلیکول استئارات، ایزوپروپیل میریستات، اتیل اولئات | |

| اسیدهای چرب؛ به عنوان مثال، اسید استئاریک، لوری اسید، پالمیتیک اسید ، اسید اولئیک | |

| الکلهای چرب؛ به عنوان مثال، ستیل الکل، استئاریل الکل | |

| PEG 3000–6000 MW | مواد کمکی آب دوست |

| پلوگزامر، لسیتین، استرهای PEG | مواد کمکی آمفیفیلیک |

منبع: