فرآیند گرانول سازی در داروسازی

در طول صد سال گذشته تولیدکنندگان قرص مواد و فرآیندهایی را تولید کردهاند که میتوانند قرصهای فشرده حاوی مقدار دقیق یک ماده فعال دارویی (API) را با سرعت بالا و با هزینه نسبتاً کم تولید کنند. سهولت تولید، سهولت در مصرف، دوز دقیق و ثبات در مقایسه با مایعات خوراکی، ضد دستکاری در مقایسه با کپسولها، بیخطر در مقایسه با دوزهای اصلی، آن را به دوز محبوب و متنوعی تبدیل میکند.

انواع روشهای قرصسازی

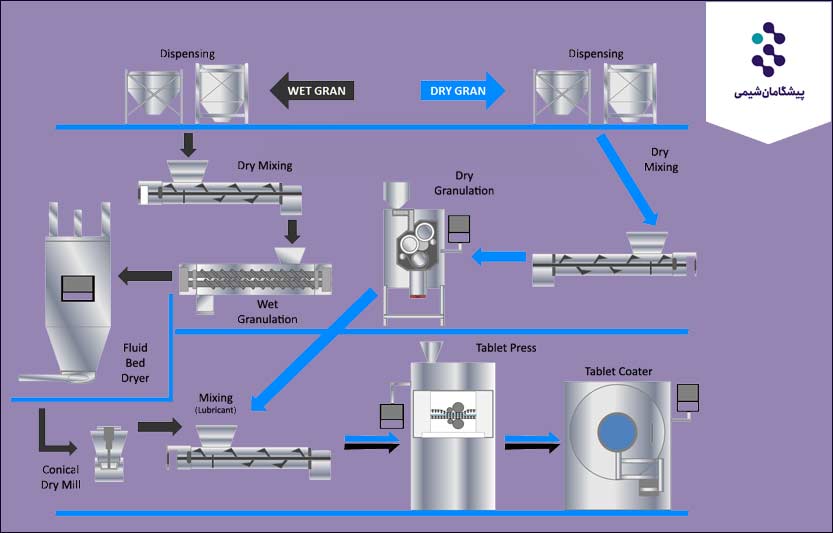

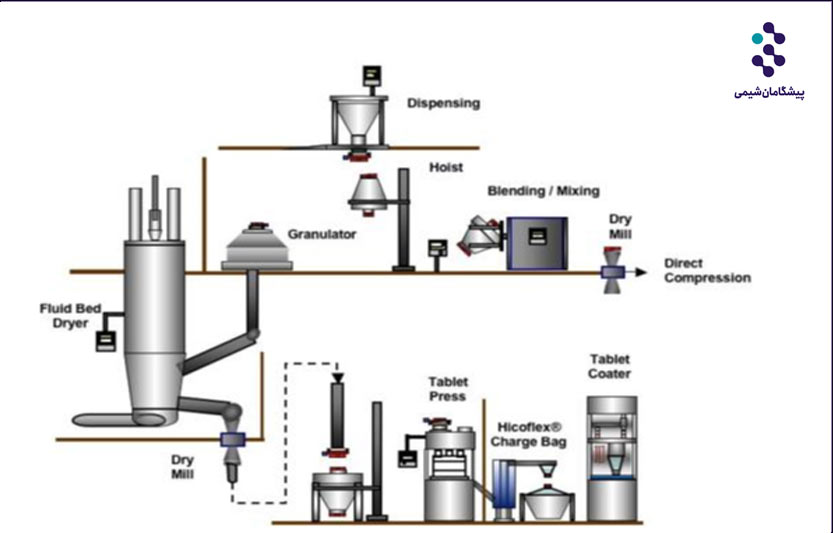

متخصصان در صنعت قرصسازی از سه روش شناخته شده استفاده میکنند:

- گرانولسازی مرطوب

- تراکم غلتکی

- فشردهسازی مستقیم

جوانب مثبت و منفی گرانول سازی مرطوب و تراکم غلتکی به خوبی اثبات شده است. پیش از اواخر دهه 1950، منابع حاوی منابع کمی در مورد فشردهسازی مستقیم داروها بودند. در سالهای اخیر توجه زیادی به توسعه محصول و فرآیند شده است. در دسترس بودن مواد جدید، اشکال جدید مواد قدیمی و اختراع ماشین آلات جدید امکان تولید قرص با روشهای ساده و قابل اعتماد را فراهم کرده است.

در اوایل دهه 1960، معرفی لاکتوز آنهیدروز با اسپری و میکروکریستالین سلولز – آویسل MCC روند تولید قرص را تغییر داده و راههایی برای فشردهسازی مستقیم قرص باز کرده است. پیش از این، از کلمه “فشرده سازی مستقیم” برای شناسایی فشردهسازی یک ترکیب کریستالی منفرد (به عنوان مثال کلرید سدیم، پتاسیم کلرید، برومید پتاسیم و غیره) به صورت فشرده و بدون افزودن مواد دیگر استفاده میشد. استفاده فعلی از اصطلاح “فشردهسازی مستقیم” برای تعریف فرآیند فشردهسازی قرصها به طور مستقیم از ترکیبات پودر مواد فعال و مواد کمکی مناسب استفاده میشود.

هیچگونه پیش تصفیه ای از ترکیبات پودر توسط گرانول سازی خشک یا مرطوب دخیل نیست. سادگی فرایند فشردهسازی مستقیم از مقایسه مراحل تولید قرص توسط گرانول سازی مرطوب، تراکم غلتکی و تکنیک فشردهسازی مستقیم مشهود است. تخمین زده شده است که کمتر از 20 درصد از مواد دارویی میتوانند مستقیماً به صورت قرص فشرده شوند. بقیه مواد فاقد خاصیت جریان، انسجام یا روانکاری لازم برای تولید قرصها با فشرده سازی مستقیم هستند. استفاده از مواد کمکی دارای قابلیت فشردگی مستقیمً ممکن است قرصهای رضایت بخشی را برای چنین موادی ایجاد کند.

گرانول سازی

گرانول سازی فرآیند تجمع ذرات از طریق ایجاد پیوند بین آنهاست. چندین روش مختلف گرانول سازی وجود دارد. مشهورترین موردی که بیش از 70٪ فرمولاسیون در تولید قرص از آن استفاده میکند، گرانول سازی مرطوب است. گرانول سازی خشک روش دیگری است که برای تشکیل گرانول استفاده میشود.

معرفی گرانول سازی مرطوب

پرکاربردترین فرآیند تجمع در صنایع دارویی، گرانول سازی مرطوب است. فرآیند گرانول سازی مرطوب به سادگی شامل جرمگیری مرطوب مخلوط پودر با یک مایع گرانول سازی، اندازه مرطوب و خشک شدن است.

مراحل مهم گرانول سازی مرطوب

- مخلوط کردن دارو (ها) و مواد کمکی

- تهیه محلول چسبناک

- مخلوط کردن محلول چسبناک با مخلوط پودری برای تشکیل جرم مرطوب.

- خشک کردن گرانول های مرطوب

- مخلوط کردن گرانول های غربال شده با مواد ضدعفونیکننده، مواد شوینده و روانکننده.

مزایای گرانول سازی مرطوب

- اجازه دستکاری مکانیکی پودرها را بدون از دست دادن کیفیت مخلوط میدهد.

- بهبود جریان پودرها با افزایش اندازه ذرات و شکل کروی آنها.

- یکنواختی چگالی پودر را افزایش و بهبود میبخشد.

- انسجام را در حین و بعد از فشردگی بهبود میبخشد.

- گیر انداختن هوا را کاهش میدهد.

- سطح گرد و غبار و آلودگی متقابل را کاهش میدهد.

- اجازه میدهد تا یک فاز مایع به پودرها اضافه شود (فقط فرآیند مرطوب).

- سطوح آبگریز را آب دوست میکند.

محدودیت گرانول سازی مرطوب

- بزرگترین عیب گرانول سازی مرطوب هزینه آن است. این یک فرآیند گران قیمت است زیرا به نیروی کار، زمان، تجهیزات، انرژی و فضای نیاز دارد.

- از بین رفتن مواد در طی مراحل مختلف پردازش

- ثبات ممکن است نگرانی اصلی در مورد داروهای حساس به رطوبت یا حرارت بالا باش

- مراحل پردازش چندگانه، پیچیدگی را ایجاد میکند و اعتبار سنجی و کنترل را دشوار میکند

- محدودیت ذاتی گرانول سازی مرطوب این است که هرگونه ناسازگاری بین اجزای فرمولاسیون تشدید میشود.

معرفی گرانول سازی خشک

در فرآیند گرانول سازی خشک، مخلوط پودر بدون استفاده از گرما و حلال فشرده میشود. از همه روشهای گرانول سازی دارای کمترین مطلوبیت است.

دو روش اساسی عبارتند از:

- تشکیل تجمع مواد با فشردهسازی و سپس آسیاب کردن فشردهها برای بدست آوردن گرانولها. برای گرانول سازی خشک از دو روش استفاده میشود. روش پرکاربرد، اسلاگینگ است، جایی که پودر مجدداً فشرده میشود و قرص حاصله آسیاب میشود تا گرانول تولید شود.

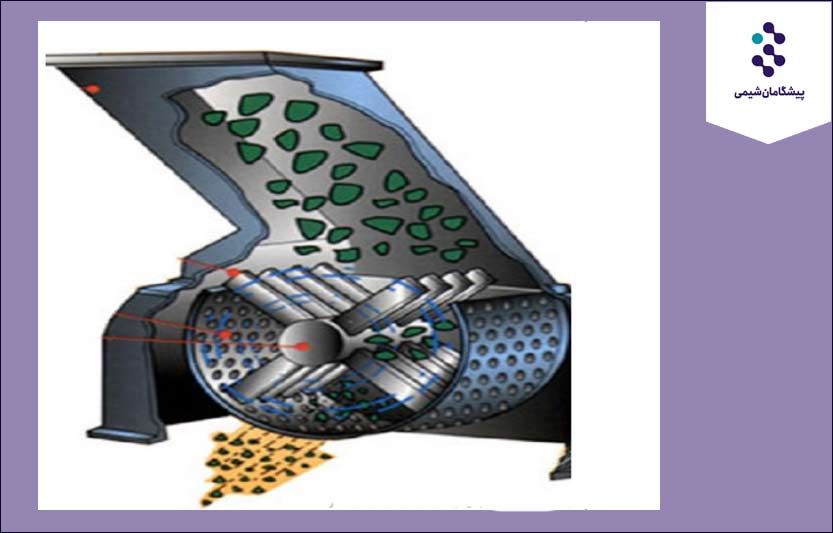

- روش دیگر این است که با استفاده از دستگاهی مانند Chilosonator پودر را با رول فشار فشرده کنید.

تراکم غلتکی

تراکم پودر با استفاده از رول فشار نیز می تواند توسط دستگاهی به نام chilsonator انجام شود. بر خلاف دستگاه قرص، chilsonator یک توده فشرده را در یک جریان مداوم ثابت ایجاد میکند. پودر بین غلتکها از قیف که حاوی یک کانال مارپیچی است برای تغذیه پودر به منطقه تراکم خورده میشود. مانند سنگهای حلزونی، سنگدانهها برای تولید به صورت گرانول غربال یا آسیاب میشوند.

استفاده: در تولید مواد کمکی مستقیم قابل فشردگی، تراکم داروها و فرمولاسیون محصولات دارویی، گرانول سازی مواد معدنی، گرانول سازی مواد گیاهی خشک و تولید فرمولاسیونهای فوری / پایدار استفاده شود.

مراحل پردازش:

- توزین مواد خام

- غربالگری

- اختلاط فشردهسازی به کانال حلزونی

- فرز

- مخلوط کردن

- فشردهسازی به قرصهای تمام شده

مزایا:

مزایای اصلی گرانولاسیون خشک این است که از تجهیزات و فضای کمتری استفاده میکند. این نیاز به محلول چسب، تجهیزات مخلوط کردن سنگین و مرحله خشک شدن هزینه بر و زمانبر مورد نیاز برای گرانول سازی مرطوب را از بین میبرد. از این روش می توان در شرایط زیر استفاده کرد:

- برای مواد حساس به رطوبت

- برای مواد حساس به گرما

- برای بهبود تجزیه از آنجا که ذرات پودر توسط یک چسب به هم متصل نمیشوند

معایب:

- برای تشکیل حرکت حلزون به فشار مخصوص سنگین قرص نیاز دارد

- توزیع یکنواخت رنگ را همانطور که ممکن است مجاز نمی داند

- با گرانول سازی مرطوب در جایی که رنگ بتواند در مایع چسب قرار گیرد، حاصل میشود.

- این فرآیند تمایل به ایجاد گرد و غبار بیشتر از گرانول سازی مرطوب و افزایش آلودگی احتمالی دارد.

روند فشردهسازی مستقیم

این روش زمانی مورد استفاده قرار میگیرد که میتوان گروهی از مواد را با هم مخلوط کرده و در بافت قرص قرار داد تا بدون اینکه هیچ یک از مواد لازم تغییر کند، قرص ساخته شود. این خیلی رایج نیست زیرا بسیاری از قرصها دارای مواد دارویی فعال هستند که به دلیل غلظت آنها فشردهسازی مستقیم را امکانپذیر نمیکند یا مواد جانبی مورد استفاده در فرمولاسیون برای فشردهسازی مستقیم مناسب نیستند.

مزایای فشردهسازی مستقیم

- اثربخشی

مزیت اصلی فشردهسازی مستقیم نسبت به گرانول سازی مرطوب اقتصادی است زیرا فشردهسازی مستقیم به واحدهای کمتری نیاز دارد. این بدان معناست که تجهیزات کمتری، مصرف برق کمتر، فضای کمتر، زمان کمتر و نیروی کار کمتر منجر به کاهش هزینه تولید قرصها میشود.

- پایداری

فشردهسازی مستقیم برای API های حساس به رطوبت و گرما مناسبتر است، زیرا مراحل خیس شدن و خشک شدن را از بین میبرد و با کاهش اثرات مخرب، پایداری مواد فعال را افزایش میدهد. تغییرات در پروفیلهای انحلال در قرصهای ساخته شده توسط فشردهسازی مستقیم در ذخیرهسازی کمتر از آنهایی است که از دانهبندی ایجاد میشود.

این بسیار مهم است زیرا اکنون در خلاصه رسمی به مشخصات انحلال در اکثر اشکال دوز جامد نیاز است.

- انحلال سریعتر

تجزیه یا انحلال مرحله محدودکننده میزان جذب در مورد قرصهای API محلول ضعیف است که توسط دانهبندی مرطوب تهیه میشود. قرصهای تهیه شده توسط فشردهسازی مستقیم به جای گرانولهایی که مستقیماً با مایع انحلال تماس میگیرند و انحلال نسبتاً سریعتری دارند، به ذرات API متلاشی میشوند.

- سایش و پارگی کمتر

با اتخاذ فشردهسازی مستقیم میتوان از فشار زیاد فشردگی درگیر در تولید قرصها با تراکم غلتکی جلوگیری کرد. احتمال ساییدگی مشت و مات کمتر است.

- اعتبارسنجی ساده

مواد برای مدت زمان کوتاهتری “در حال پردازش” هستند، در نتیجه شانس کمتری برای آلودگی یا آلودگی متقاطع ایجاد میشود و پاسخگویی به نیازهای روشهای فعلی تولید آسانتر میشود. به دلیل عملکرد کمتر واحد، اعتبار و اسناد مورد نیاز کاهش مییابد. به دلیل عدم وجود آب در دانهبندی، احتمال رشد میکروبی در قرصهایی که با فشردهسازی مستقیم تهیه میشوند حداقل است.

محدودیتهای فشردهسازی مستقیم

- تفکیک

فشرده سازی مستقیم به دلیل تفاوت در چگالی API و مواد جانبی مستعد جداسازی است. حالت خشک مواد در هنگام اختلاط ممکن است باعث ایجاد الکتریسیته ساکن شود و منجر به تفکیک شود. این ممکن است منجر به مشکلاتی مانند تغییر وزن و یکنواختی محتوا شود.

- هزینه

مواد افزودنی قابل فشرده سازی مستقیم محصولات ویژه ای هستند که با خشک شدن با اسپری، خشک شدن بستر سیال، خشک شدن غلتک یا تبلور مشترک تولید میشوند، از این رو، محصولات نسبت به مواد اولیه مربوطه بسیار گران هستند.

- پتانسیل رقت کم

بسیاری از مواد قابل فشردهسازی مستقیم میتوانند تنها 30-40٪ از مواد فعال فشردهکننده ضعیف مانند استامینوفن را در خود جای دهند، به این معنی که وزن قرص نهایی برای تحویل 500 میلیگرم استامینوفن بیش از 1300 میلیگرم است. قرص های بزرگ ممکن است در بلع مشکل ایجاد کنند.

- قابلیت دوبارهکاری

تمام ملحقات فشرده شونده با اسپری خشک توانایی دوباره کاری ضعیفی را نشان میدهند زیرا از زمان تهیه قرصها، طبیعت کروی اصلی ذرات ماده کم شده و از بین میرود. پردازش API نشاندهنده خاصیت جریان ضعیف و / یا تراکم فله کم است، پردازش با فشردهسازی مستقیم دشوار است.

- حساسیت به روانکننده

روانکنندهها تأثیر نامطلوبی بر پرکننده دارند، که تقریباً هیچ شکستگی یا برشی در فشار ندارد (به عنوان مثال نشاسته 1500). اثرات نرمکنندگی و همچنین اثر آبگریز استئاراتهای قلیایی را میتوان با بهینهسازی طول زمان ترکیب به حداقل 5-2 دقیقه کنترل کرد.

- تنوع در عملکرد

در بعضی شرایط کمبود آگاهی وجود دارد، زیرا وابسته به فروشنده، مواد کمکی متفاوت عمل میکند، به طوری که جایگزینی از یک منبع به منبع دیگر امکانپذیر نیست. از این رو، برای اطمینان از یکنواختی دستهای، نیاز به کنترل کیفیت بیشتر در خرید مواد اولیه وجود دارد.

منبع:pharmatips.in