فرمولاسیون رنگ خودرو + مواد تشکیل دهنده

رنگها عموماً محلولهای رنگدانهای هستند که قابل روان شدن یا ماستیک هستند و پس از استفاده روی یک بستر، خشک میشوند و فیلمهای جامد تشکیل میدهند. رنگهای اولیه مصریها از پوسته تخم مرغ، حشرات، گیاهان، حیوانات، مواد معدنی، سنگهای پودر شده به عنوان رنگدانه، رزین و آب به عنوان رایجترین حلال تهیه شده بود و پوششهای با کیفیت و با دوام بهتری ارائه داده بودند.

گزارشات نشان داده بود که رنگهای مدرن برای افزودن شکل، زیبایی، کیفیت و دوام به تزئینات داخلی و خارجی خودروها با استفاده از پلاستیککنندهها آماده شده است.

فرمول رنگ خودرو

فناوری رنگ خودرو پیچیدهتر است و از مخلوطی از رزینها، پرکنندهها، افزودنیها، مواد پختکننده یا افزایشدهندهها برای جلوگیری از زنگزدگی، ترکخوردگی، مقاومت در برابر آتش یا اثر نور بر بسترها تشکیل شده است و برای مقاومت در برابر سایر شرایط محیطی طراحی شده است.

آژانسهای تنظیم محیط زیست به صنایع رنگ خودرو توصیه کردهاند تا میزان انتشار حلال در محصولات رنگ خود را برای بررسی آلودگی هوا کاهش دهند. این به این دلیل است که حلالهای معمولی موجود در رنگها میتوانند در طی فرآیند خشک شدن به هوا تبخیر شده و گازهای گلخانهای را که میتواند باعث گرم شدن کره زمین شود و برای سلامتی مضر است، آزاد کنند.

استفاده از نرم کننده ها در رنگ خودرو

نرمکنندهها مواد پلیمری بیاثر با نقطه جوش بالا هستند و با قرار دادن خود در بین اجزای رنگ برای تقویت پیوندهای متقابل خود عمل میکنند. آنها پراکندگی یا افزودنی هایی هستند که میتوانند انعطافپذیری، سازگاری، قابلیت شستشو و دوام رنگهای خودرو یا رنگهای براق را به طور کلی افزایش دهند.

مطالعات نشان داده بود که از نرمکنندهها برای بهبود استحکام موتورهای پلاستیکی تقویت شده با الیاف شیشه، رسهای بتنی و محصولات مرتبط استفاده شده است. پوششهای غیر پلاستیکی سطحی منجر به از بین رفتن انعطافپذیری و ترک خوردن در مدت زمان کوتاهی میشود.

خسارات ناچیز جدی مشاهده شده است زیرا به حداکثر میانگین از دست دادن مقاومت در ترکیدگی در موارد موتور بدون پلاستیسایزر نسبت به پلاستیسایزر مربوط میشود. گزارشات پزشکی همچنین نشان داده بود که از پلاستیسیته ها برای بهبود فعالیتهای هورمونی و استروژنیک در بدن نیز استفاده میشود.

روش های مدرن پوشش خودرو

روشهای مدرن پوشش خودرو شامل پنج مرحله اصلی است. آنها شامل موارد زیر هستند:

- پیش تصفیه: فلز اضافی را از بین میبرد و تمیز میکند و یک ساختار سطحی مناسب ایجاد میکند که باعث اتصال لایه محافظ خوردگی میشود.

- رسوبدهی الکتریکی (ED) لایه ضد خوردگی یا جلوگیری از زنگزدگی.

- یک سیلر مانند پلی وینیل کلراید (PVC) برای ضد خوردگی، از بین بردن نشتی آب و به حداقل رساندن ضربه و صدای ارتعاشی استفاده میشود.

- سپس یک پرایمر برای ترویج چسبندگی بین سطح و پوشش پایه استفاده میشود. همچنین سطح صافتری را برای لایههای بعدی به ارمغان میآورد و دارای خواص ضد تراشه است.

- سرانجام، پوششهای بالایی که شامل یک لایه زیرین و یک روکش شفاف هستند، اعمال میشوند. آنها خصوصیات سطحی مورد نیاز را ارائه میدهند، از جمله رنگ، ظاهر، براقیت، صافی و مقاومت در برابر آب و هوا.

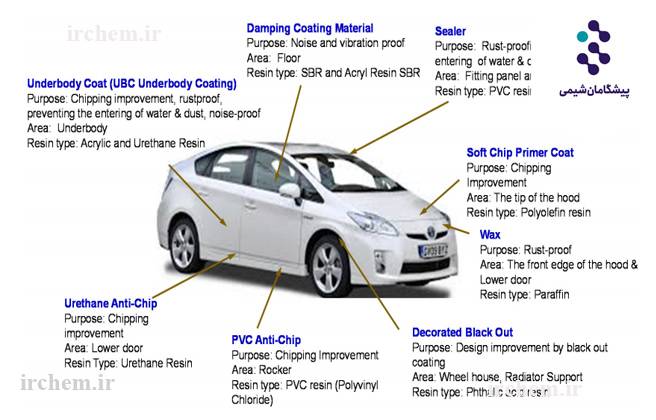

قسمتهای از یک خودرو که در شکل زیر تشان داده شده است نشان میدهد که در آن از این پنج مرحله پوشش و سایر پوششهای اضافی استفاده شده است. تعداد قابل توجهی پوشش و مواد خاص علاوه بر مراحل ذکر شده در بالا برای تولید یک خودرو قابل فروش، مورد نیاز است.

خلاصه وظایف پوشش برای قسمت های مختلف خودرو:

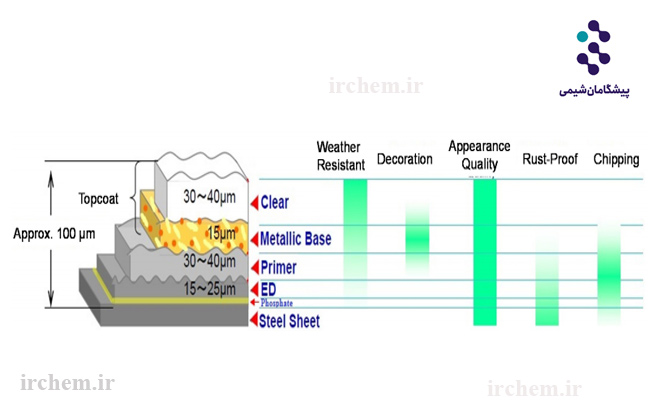

برای اینکه سطوح خارجی یک خودرو به راحتی قابل مشاهده باشد، پنج مرحله اصلی پوشش، یک ساختار لایهای را نشان میدهد که در شکل زیر نشان داده شده است. این روکشها به ترتیب خاصی استفاده میشوند و مواد و عملکردهای حفاظتی یا تکمیل متفاوتی دارند. همچنین، هر لایه به لایههای دیگر مربوط میشود و توازن مطلوبی از خواص را ارائه میدهد.

فرمولاسیون رنگ خودرو

| حجم (ml) | درصد وزن (wt. %) | مواد اولیه |

| 168.00 | 20.15 | روغن کرچک |

| 200.00 | 23.65 | تیتانیم دی اکسید |

| 70.00 | 16.52 | زایلین |

| 70.00 | 7.42 | وایت اسپرایت |

| 45.00 | 6.79 | سیکلوهگزانون |

| 45.00 | 6.40 | تری متیل بنزین |

| 90.00 | 11.42 | آلکید رزین |

| 192.00 | 5.65 | متیل اتیل کتون |

| 110.00 | 2.00 | نیترو سلولز |

| 1000.00 | 100.00 | کل |

آمادهسازی رنگ خودرو

این فرآیند در سه مرحله انجام شد:

-

مرحله فرز

این شامل پراکندگی 23.65 درصد وزنی دی اکسید تیتانیوم در 70 میلیلیتر وایتراسپرایت، با استفاده از ملات و سرامیک 1000 میلیلیتری است. بر اساس استانداردهای موجود، این فرآیند در حین آزمایش ریز رنگدانهها با استفاده از اندازه سنج Hegman به مدت 45 دقیقه به طول انجامید، تا زمانی که 5.67cm3 /10.5μm جریمه به دست آمد.) برای رنگهای خودرو.

-

مرحله تثبیت

دمای رنگدانههای پراکنده با افزودن 70 میلیلیتر زایلین در حالی که برای افزایش فاصله بین مولکولی و جلوگیری از تجمع ذرات به هم میزنند، تا 25 درجه سانتیگراد کاهش مییابد. برای اطمینان از کیفیت خوب، 90 میلیلیتر رزین آلکید به مخلوط رنگ اضافه شد.

-

مرحله رها کردن

شامل افزودنیهای دیگر مانند سیکلوهگزان و نیتروسلولز، نرمکنندهها (روغن دانه کرچک) و غیره میشود تا انعطافپذیری، برسزنی، پلاستیسیته را افزایش داده و از پخت محلول رنگ جلوگیری کند. دمای رنگهای آماده قبل از نگهداری در ظرفی محکم از 78 درجه سانتیگراد به 26 درجه سانتیگراد کاهش مییابد.