روان کنندهها، معرف هر یک از مواد مختلف بین سطوح کشویی به منظور کاهش سایش و اصطکاک هستند. طبیعت از زمان تکامل برای روانکاری مفاصل در جانوران مهرهدار، از روغن کاری استفاده میکند. مردم ماقبل تاریخ از روغن و نی برای روغنکاری سورتمه برای کشیدن بازی یا الوارها و سنگها برای ساخت استفاده میکردند.

چربی حیوانات محورهای واگنهای اول را روغن کاری میکرد و تا زمانی که صنعت نفت در قرن نوزدهم پدید آمد، به کاربرد گسترده ادامه داد و پس از آن نفت خام منبع اصلی روان کنندهها شد. ظرفیت روانکاری طبیعی نفت خام از طریق توسعه طیف گستردهای از محصولات طراحی شده برای نیازهای خاص روان کننده خودرو، هواپیما، لوکوموتیو دیزل، توربوجت و ماشینآلات قدرت به طور پیوسته بهبود یافته است. بهبودهای روان کنندههای نفتی به نوبه خود افزایش سرعت و ظرفیت ماشینآلات صنعتی و سایر تجهیزات را ممکن کرده است.

روان کنندهها

انواع روان کنندهها

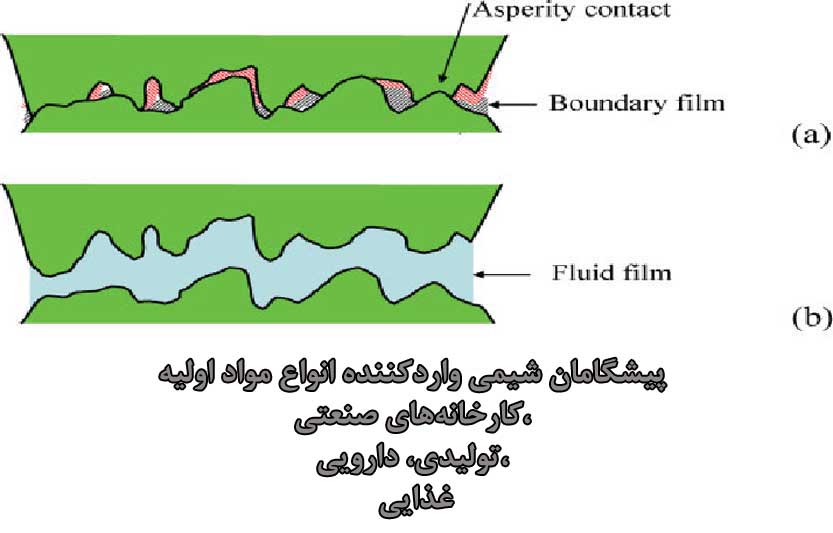

سه نوع اساسی روان کننده وجود دارد: فیلم مایع، مرز و جامد.

روان کننده فیلم سیال

قرار دادن یک فیلم سیال که به طور کامل سطوح کشویی را از هم جدا میکند، منجر به این نوع روانکاری میشود. مایعات ممکن است عمداً، به عنوان روغن موجود در بلبرینگهای اصلی اتومبیل، یا به صورت ناخواسته، مانند آب بین لاستیک صاف و آسفالت خیس، وارد شود. اگرچه این سیال معمولاً مایع است، اما ممکن است یک گاز نیز باشد. گاز، معمولاً از هوا استفاده میکند.

برای جدا نگه داشتن قطعات، لازم است که فشار موجود در فیلم روانکاری باعث ایجاد تعادل در بار روی سطوح کشویی شود. اگر فشار فیلم روان کننده توسط منبع خارجی تأمین شود، گفته میشود که این سیستم به صورت هیدرواستاتیک روغن کاری میشود. اگر فشار بین سطوح در نتیجه شکل و حرکت خود سطوح ایجاد شود، در این حالت سیستم به صورت هیدرودینامیکی روغن کاری میشود. این نوع دوم روانکاری به خصوصیات چسبناک روان کننده بستگی دارد.

روان کنندهها

روان کننده مرز

شرایطی که بین لغزش روغن کاری نشده و روانکاری با فیلم سیال قرار دارد، به عنوان روان کننده مرزی شناخته میشود، همچنین به عنوان شرایط روانکنندهای تعریف میشود که در آن اصطکاک بین سطوح توسط خواص سطوح و خواص روان کننده به غیر از ویسکوزیته تعیین میشود. روان کننده مرزی بخش قابل توجهی از پدیدههای روغنکاری را در بر میگیرد و معمولاً در هنگام راه اندازی و توقف ماشینآلات رخ میدهد.

روان کننده جامد

هنگامی که روان کنندههای معمولی مقاومت کافی در برابر بار یا درجه حرارت زیاد را ندارند، از جامداتی مانند گرافیت و دی سولفید مولیبدن به طور گسترده استفاده میشود. اما روان کنندهها فقط از فرمهای آشنا مانند چربی، پودر و گازها استفاده نمیکنند. حتی بعضی از فلزات معمولاً به عنوان سطح کشویی در برخی از ماشینآلات پیچیده عمل میکنند. یک روان کننده در درجه اول اصطکاک و سایش را کنترل میکند، اما به طور معمول میتواند عملکردهای متعدد دیگری را نیز انجام دهد، که با توجه به کاربرد متفاوت است و معمولاً به هم مرتبط هستند.

روان کنندهها

کنترل عملکرد روان کنندهها

مقدار و ویژگی روان کننده موجود در سطوح کشویی تأثیر عمیقی بر اصطکاک ایجاد شده دارد. به عنوان مثال، صرف نظر از عوامل مرتبط مانند گرما و فرسودگی، اصطکاک بین دو سطح روغن کاری شده با فیلم روغن میتواند 200 برابر کمتر از سطح بین همان سطوح بدون روان کننده باشد.

در شرایط فیلم سیال، اصطکاک مستقیماً با ویسکوزیته سیال متناسب است. برخی از روان کنندهها، مانند مشتقات نفتی، در محدوده وسیعی از گرانروی موجود هستند. بنابراین میتوانند طیف گستردهای از نیازهای عملکردی را برآورده کنند. در شرایط روان کنندگی مرزی، اثر ویسکوزیته بر اصطکاک کمتر از ماهیت شیمیایی روانکار میشود. به عنوان مثال، ابزارهای ظریف نباید با مایعاتی روان شوند که به فلزات ظریف حمله کرده و آنها را از بین می برد.

| خصوصیات سه روان کننده معمولی |

|||

| روانکننده |

گرانروی نسبی (هوا = 1) |

حداقل ضخامت فیلم معمولی در برنامههای کاربردی مقاومت(in) |

بار واحد معمول در برنامههای تحمل (lb per sq in.) |

| هوا |

1 | 0.00005–0.0004 | 1–10 |

| آب |

33 | 0.0004–0.001 | 25–75 |

| روغن |

1,000 | 0.002–0.004 | 200–500 |

سایش در سطح روغن کاری شده توسط اصطکاک، خوردگی و تماس جامد با جامد ایجاد میشود. روان کنندههای مناسب به جلوگیری از هر کدم از این موارد کمک میکنند. آنها با تهیه یک فیلم که فاصله بین سطوح کشویی را افزایش میدهد، ساییدگی تماس سایشی و جامد به جامد و در نتیجه آسیب ناشی از آلایندههای ساینده و مشکلات سطح را کاهش میدهد.

نقش روان کننده در کنترل خوردگی سطوح دو برابر است. وقتی ماشینآلات بیکار هستند، روان کننده به عنوان ماده نگهدارنده عمل میکند. هنگام استفاده از ماشینآلات، روان کننده با پوشاندن قطعات روانکاری شده با یک فیلم محافظ که ممکن است حاوی مواد افزودنی برای خنثی سازی مواد خورنده باشد، خوردگی را کنترل میکند.

توانایی روان کننده در کنترل خوردگی مستقیماً با ضخامت فیلم روان کننده باقی مانده روی سطوح فلزی و ترکیب شیمیایی روان کننده ارتباط دارد. روان کنندهها همچنین میتوانند با کاهش اصطکاک و انتقال گرمای تولید شده به کنترل دما کمک کنند. اثر بخشی به مقدار روان کننده عرضه شده، دمای محیط و میزان خنک کننده خارجی بستگی دارد. به میزان کمتری، نوع روان کننده بر دمای سطح نیز تأثیر میگذارد.

سایر عملکرد روان کنندهها

روان کنندههای مختلفی به عنوان مایعات هیدرولیکی در دستگاههای انتقال مایعات استفاده میشود. از سایر موارد میتوان برای از بین بردن آلایندهها در سیستمهای مکانیکی استفاده کرد. به عنوان مثال، مواد افزودنی پخشکننده مواد شوینده، لجن را به حالت تعلیق درآورده و آنها را از سطح کشویی موتورهای احتراق داخلی، خارج میکند. در کاربردهای تخصصی مانند ترانسفورماتورها و تابلوها، روان کنندهها با ثابتهای دی الکتریک بالا به عنوان عایقهای الکتریکی عمل میکنند.

برای داشتن حداکثر خواص عایقبندی، یک روان کننده باید از آلودگی و آب دور باشد. روان کنندهها همچنین به عنوان مایعات مهار کننده شوک در دستگاههای انتقالدهنده انرژی (به عنوان مثال، کمک فنرها) و اطراف این قطعات ماشینآلات به عنوان چرخ دندههایی که تحت بارهای متناوب زیادی قرار دارند، عمل میکنند. طیف گستردهای از روان کنندهها موجود است. انواع اصلی در اینجا بررسی میشود.

روان کنندههای سیال، روغنی

روان کنندههای طبیعی، محصولات حیوانی و گیاهی مطمئناً اولین روان کنندههای انسان بودند و به مقدار زیاد مورد استفاده قرار گرفتند. اما از آنجا که فاقد پایداری شیمیایی هستند و از آنجا که نیازهای روغنکاری بیش از پیش تقاضا شدهاند، عمدتا توسط محصولات نفتی و مواد مصنوعی جایگزین شدهاند. برخی از مواد آلی مانند روغن چربی و روغن اسپرم به دلیل خاصیت روانکاری خاص هنوز به عنوان مواد افزودنی استفاده میشوند.

روان کنندههای نفت عمدتاً محصولات هیدروکربنی استخراج شده از مایعات هستند که به طور طبیعی در زمین وجود دارند.

آنها به طور گسترده به عنوان روان کننده استفاده میشوند زیرا دارای ترکیبی از خواص مطلوب زیر هستند: (1) در دسترس بودن در ویسکوزیتههای مناسب، (2) نوسانات کم، (3) بیاثر بودن (مقاومت در برابر خراب شدن روان کننده)، (4) محافظت در برابر خوردگی ( مقاومت در برابر خرابی سطوح کشویی) و (5) کم هزینه.

روان کنندههای مصنوعی را به طور کلی میتوان به عنوان مواد مایع روغنی و خنثی توصیف کرد که معمولاً مستقیماً از نفت به دست نمیآیند اما دارای خواصی مشابه روان کنندههای نفتی هستند. از جهات خاص آنها از محصولات هیدروکربنی برتر هستند.

سنتزی با تغییرات دما، مقاومت در برابر خراش و اکسیداسیون و مقاومت در برابر آتش، ثبات بیشتری از گرانروی را نشان میدهد. از آنجا که خواص روان کنندههای سنتزی به میزان قابل توجهی متفاوت است، بنابراین هر روان کننده مصنوعی کاربرد خاصی پیدا میکند. تعدادی از کلاسهای متداول مصنوعی و کاربردهای معمول هر یک در جدول زیر نشان داده شده است.

|

روان کنندههای مصنوعی و کاربردهای معمول آنها |

|

| روان کننده سنتزی |

استفاده معمول |

| استرهای دی بازیک اسید | روغن ابزار، روان کننده توربین جت، مایع هیدرولیک |

| استرهای فسفات | مایع هیدرولیک مقاوم در برابر آتش، روان کننده دمای پایین |

| سیلیکونها |

مایع میرایی، پایه گریس با فراریت کم |

| استرهای سیلیکات | مایع انتقال حرارت، مایع هیدرولیک با درجه حرارت بالا |

| ترکیبات پلی گلیکول اتر |

روغن موتور مصنوعی، مایعات هیدرولیکی، ترکیبات تشکیلدهنده و رسمکننده |

| ترکیبات فلوئورول | مایع غیر قابل اشتعال، روان کننده بسیار مقاوم در برابر اکسیداسیون |

روان کنندههای جامد

روان کننده جامد، فیلمی از مواد جامد است که از ترکیبات غیر آلی، آلی یا فلز تشکیل شده است.

روان کنندههای غیر آلی

سه نوع ترکیب غیر آلی وجود دارد که به عنوان روان کنندههای جامد عمل میکنند:

روان کنندهها

- مواد جامد شبکهای لایهای: موادی مانند گرافیت و دی سولفید مولیبدن که معمولاً مولی سولفید نامیده میشوند، دارای ساختار شبکه بلوری هستند که به صورت لایه لایه مرتب شدهاند.

- سایر مواد جامد نرم: انواع جامدات معدنی مانند سرب سفید، آهک، تالک، بنتونیت، یدید نقره و مونوکسید سرب به عنوان روان کننده استفاده میشوند.

- پوششهای تبدیل شیمیایی: بسیاری از ترکیبات غیر آلی را میتوان در اثر واکنش شیمیایی روی یک سطح فلزی تشکیل داد. از جمله شناخته شده ترین پوششهای روانکاری میتوان به فیلمهای سولفید، کلرید، اکسید، فسفات و اگزالات اشاره کرد.

روان کنندههای آلی

روان کنندههای آلی جامد معمولاً به دو دسته گسترده تقسیم میشوند:

- صابون، موم و چربی: این کلاس شامل صابونهای فلزی کلسیم، سدیم، لیتیوم است. موم حیوانات (به عنوان مثال، موم و موم اسپرماستی)؛ اسیدهای چرب (به عنوان مثال، اسیدهای استریک و پالمیتیک)؛ و استرهای چرب (به عنوان مثال، گوشت خوک و پیه)

- فیلمهای پلیمری: اینها مواد مصنوعی مانند پلی تترا فلورواتیلن و پلی کلرو فلوئوراتیلن هستند.

روان کنندههای گازی

روانکاری با گاز از بسیاری جهات مشابه روانکاری با مایع است، زیرا اصول اولیه روانکاری فیلم مایع اعمال میشود. اگرچه گاز و مایعات چسبناک هستند، اما در مشخصات مهم تفاوت دارند. ویسکوزیته گازها بسیار کمتر و انعطافپذیری بسیار بیشتر از مایعات است. ضخامت فیلم و ظرفیت بار با یک گاز مانند هوا بسیار کمتر است.