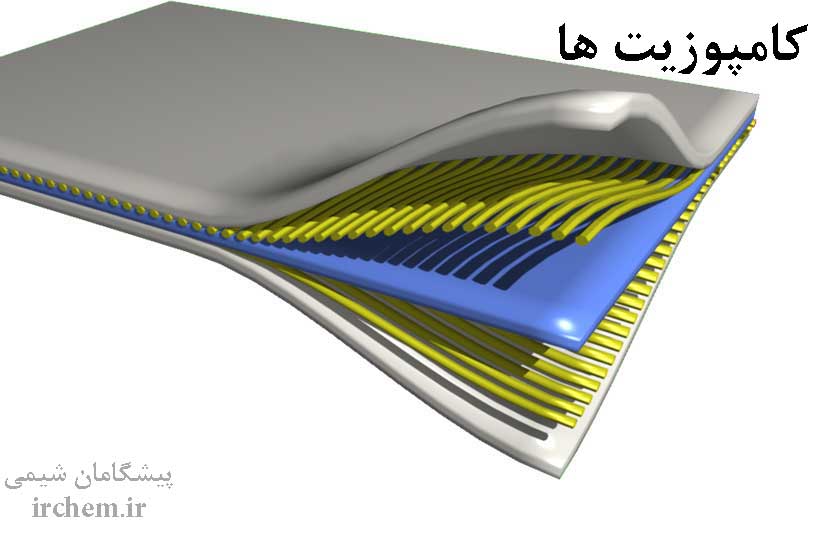

کامپوزیتها موادی هستند که در نتیجه دو یا چند ماده مختلف، هر یک دارای ویژگیهای خاص خود، با هم ترکیب میشوند و ماده جدیدی ایجاد میکنند که خواص آن نسبت به اجزای اصلی در یک کاربرد خاص برتر است. اصطلاح کامپوزیت به طور خاص به ماده ساختاری (مانند پلاستیک) اشاره دارد که درون آن ماده الیافی (مانند سیلیکون کاربید) جاسازی شده است.

کامپوزیتها

خواص چشمگیر کامپوزیتها با جاسازی الیاف یک ماده در ماتریس میزبان ماده دیگر بدست میآید. در حالی که ارزش ساختاری یک بسته الیاف کم است، اگر فیبرهای جداگانه در ماتریسی قرار بگیرند که به عنوان چسب عمل کند، الیاف را به هم متصل کرده و میتوان مقاومت تک تک الیاف را مهار کرد.

الیاف سفت و محکم مقاومت ساختاری به کامپوزیت میبخشد، در حالی که ماتریس الیاف را از تنش محیطی و صدمات فیزیکی محافظت میکند و به آنها ثبات حرارتی میبخشد. ترکیب الیاف و ماتریس نیز احتمال شکستگی کامل را کاهش میدهد. اگر یک فیبر خراب شود، ترک ممکن است به الیاف دیگر گسترش نیابد، در حالی که ترکی که از یک ماده یکپارچه (یا منفرد) شروع میشود به طور کلی تا زمانی که ماده از بین نرود، گسترش مییابد.

بیشتر کامپوزیتهای معمولی از این نظر شبیه تخته سه لا هستند که در لایههای نازکی ساخته شدهاند و هر یک از آنها توسط الیاف بلندی که در یک جهت گذاشته میشوند تقویت میشوند. چنین موادی فقط در امتداد جهت الیاف مقاومت بیشتری دارند. برای تولید کامپوزیتهایی که از هر جهت قوی هستند، الیاف در یک ساختار سهبعدی بافته میشوند که در آن در امتداد سه محور عمود بر هم قرار میگیرند.

مؤلفه ساختاری کامپوزیت ممکن است از الیاف ساخته شده از شیشه یا گرافیت کربن، یا از ساختارهای کوتاهتر کاربید سیلیکون یا اکسید آلومینیوم یا رشتههای تنگستن-بور طولانیتر ساخته شده باشد. ماده ماتریس ممکن است یک رزین اپوکسی یا پلاستیک با درجه حرارت بالا، آلومینیوم یا فلز دیگر یا سرامیکی مانند نیترید سیلیکون باشد.

پلاستیک تقویت شده با فایبرگلاس شناخته شدهترین کامپوزیت است و کاربرد گستردهای در کالاهای خانگی و محصولات صنعتی پیدا کرده است. کامپوزیتها در صنعت هوافضا بیشترین کاربرد را دارند، اما در مواردی داشتن ویژگیهایی مانن: سختی، سبک بودن و مقاومت در برابر حرارت آنها را به مواد انتخابی در تقویت گاو موتور، بالها، درها و فلپهای هواپیما تبدیل میکند. مواد کامپوزیت همچنین در راکتها و سایر تجهیزات ورزشی، در ابزارهای برش، و در قسمتهای خاصی از موتورهای خودرو استفاده میشود.

در حالی که تحولات در فلزات بر طراحی موتور تأثیر داشته است، روند رو به رشد استفاده از مواد کامپوزیت در ساختارهای هوافضا وجود دارد. یکی از دلایل این امر این است که آلیاژها صرفه جویی قابل توجهی در وزن ایجاد نمیکنند، این مزیت اصلی کامپوزیتها است.

در واقع، کامپوزیتهای پیشرفته به طور گستردهای مورد استفاده قرار گرفتهاند که صرفه جویی در جرم منجر به بهبود چشمگیر عملکرد یا به طور قابل توجهی کاهش هزینههای چرخه زندگی میشود. بنابراین گستردهترین کاربرد در سیستمهای ماهوارهای، هواپیماهای نظامی، رادارها، هلیکوپترها، هواپیماهای حمل و نقل تجاری و هواپیمایی عمومی بوده است.

کامپوزیتها که به طور گسترده تعریف شدهاند، موادی با دو یا چند جزء مجزا هستند که با هم ترکیب میشوند و ویژگیهای برتر از ترکیبات جداگانه را تولید میکنند. اگرچه این تعریف میتواند در مورد مصالح ساختمانی معمولی مانند تخته سه لا، بتن و آجر کاربرد داشته باشد، اما در صنعت هوافضا اصطلاح کامپوزیت معمولاً به فلز، پلیمر و سرامیک تقویت شده با الیاف گفته میشود که از زمان جنگ جهانی دوم مورد استفاده قرار گرفته است. این مواد از الیاف (مانند شیشه، گرافیت، کاربید سیلیکون یا آرامید) تشکیل شدهاند که در ماتریسی از جمله آلومینیوم، اپوکسی یا سیلیکون نیترید جاسازی شدهاند.

در اواخر دهه 1950 انقلابی در توسعه مواد در پاسخ به نیاز برنامه فضایی به مواد سبک و پایدار از نظر حرارتی رخ داد. رشتههای تنگستن بور، الیاف گرافیت کربن و الیاف آلی ثابت شده است که محکم، سفت و سبک است، اما یک مشکل در استفاده از آنها به عنوان الیاف این بود که در هر ساختاری غیر از طناب، که تحمل بار زیادی دارد، دارای ارزش محدودی هستند.

فقط در یک جهت دانشمندان مواد نیاز داشتند که راهی برای مفید واقع شدن آنها در هر شرایط بارگیری ایجاد کنند و این منجر به تولید کامپوزیتها شد. در حالی که ارزش ساختاری یک بسته الیاف کم است، اگر فیبرهای جداگانه در ماتریسی قرار بگیرند که به عنوان چسب عمل کند، الیاف را به هم متصل کرده و میتوان مقاومت تک تک الیاف را مهار کرد.

ماتریس همچنین از الیاف در برابر فشارهای محیطی و صدمات جسمی که میتواند ترک ایجاد کند، محافظت میکند. علاوه بر این، در حالی که مقاومت و سختی کامپوزیت تا حد زیادی تابعی از ماده تقویتکننده – یعنی الیاف – است،

اما ماتریس میتواند دارای ویژگیهای دیگر مانند هدایت حرارتی و الکتریکی و از همه مهمتر پایداری حرارتی باشد. سرانجام، ترکیب الیاف و ماتریس، احتمال شکستگی کامل را کاهش میدهد. در یک کامپوزیت، اگر یک فیبر در مجموعه از کار بیفتد، ممکن است ترک به الیاف دیگر گسترش نیابد، بنابراین آسیب محدود است.

مهندس مواد کامپوزیت در تلاش است تا ساختارهایی را که خود به خود توسط گیاهان و حیوانات ساخته شده تقلید کند. به عنوان مثال یک درخت از ماده تقویت شده با الیاف ساخته شده است که مقاومت آن از الیاف سلولز حاصل میشود که در جهاتی متناسب با وزن شاخهها رشد میکنند.

به همین ترتیب، بسیاری از ارگانیسمها به طور طبیعی “بیوسرامیک”، مانند ترکیب موجود در پوسته، دندان و استخوان، تولید میکنند. در حالی که طراحان کامپوزیتهای صنعت هوافضا میخواهند برخی از ویژگیهای تولید بیوسرامیک – به عنوان مثال پردازش در دمای اتاق و محصولات خالص شکل – را کپی کنند، اما آنها نمیخواهند با استفاده از روشهای پردازش کند و فیبر و ماتریس محدود شوند.

گزینههای مادی علاوه بر این، بر خلاف نرم تن، که فقط باید یک پوسته تولید کند، تولید کننده کامپوزیتها باید از روشهای پردازش سریع و قابل تکرار استفاده کنند که میتواند صدها یا حتی هزاران قطعه را تولید کند.

کامپوزیتهای مدرن به طور کلی با توجه به ماده ماتریسی به سه دسته پلیمر، فلز یا سرامیک طبقهبندی میشوند. از آنجا که مواد پلیمری در دمای بالا تمایل به تخریب دارند، کامپوزیتهای ماتریس پلیمر (PMC) به ساختارهای ثانویه محدود میشوند که در آن دمای کار کمتر از 300 درجه سانتیگراد (570 درجه فارنهایت) باشد. برای دمای بالاتر، کامپوزیتهای ماتریس فلز و ماتریس سرامیک مورد نیاز است.

کامپوزیتهای با ماتریس پلیمری

PMCها دو نوع گسترده دارند: ترموست و ترموپلاستیک.

ترموستها با واکنشهای شیمیایی برگشتناپذیر، که در آنها مولکولهای پلیمر “پیوند عرضی” هستند، یا جامد میشوند. متداولترین مواد ماتریس حرارتی برای کامپوزیتهای با کارایی بالا که در صنعت هوا فضا استفاده میشود، اپوکسیها هستند.

از طرف دیگر، ترموپلاستیکها ذوب شده و سپس جامد میشوند، فرایندی که میتوان برای فرآوری مجدد چندین بار تکرار کرد. اگرچه فناوریهای ساخت ترموپلاستیک عموماً به اندازه فناوری ترموست رشد نکردهاند، اما ترموپلاستیک مزایای متعددی را به همراه دارد.

اول، آنها مشکل ماندگاری در ارتباط با مواد گرماسخت، که نیاز به ذخیره سازی فریزر برای متوقف کردن فرآیند پخت برگشتناپذیر که در دمای اتاق شروع میشود را ندارد.

دوم، از نظر زیست محیطی مطلوبتر هستند، زیرا میتوان آنها را بازیافت کرد. آنها همچنین دارای مقاومت بالاتر در برابر شکست و مقاومت بهتر در برابر حمله حلال را نشان میدهند.

متأسفانه، ترموپلاستیکها گرانترند و به طور کلی در برابر گرما مقاومت نمیکنند. با این حال، در ساخت پلاستیکهای حرارتی با دمای ذوب بالاتر قدمهایی برداشته میشود. به طور کلی، ترموپلاستیک انتخاب بیشتری از رویکردهای پردازش را ارائه میدهد، به این ترتیب روند میتواند با مقیاس و میزان تولید مورد نیاز و با توجه به اندازه جزء تعیین شود.

متداولترین شکل مادهای که برای ساخت سازههای کامپوزیتی استفاده میشود نوار از پیش آغشته یا همان “پیش ساخته” است. دو دسته پیش ساخته وجود دارد:

نوارهایی، به طور کلی عرض 75 میلی متر (3 اینچ) یا کمتر، که برای ساخت در دستگاههای نصب و راه اندازی خودکار و کنترل شده توسط رایانه در نظر گرفته شده اند.

و “کالاهای عریض” که معمولاً چندین متر در ابعاد مختلف برای کاربردهای ورق بزرگ در نظر گرفته میشوند. برای ساخت پیش آماده، الیاف تحت یک سطح تصفیه قرار میگیرند تا رزین به آنها بچسبد. سپس آنها را در یک حمام رزینی قرار داده و درون نوارها یا ورقها میغلتانند.

کامپوزیتهای ماتریس فلزی و ماتریس سرامیکی

این نیاز که قطعات آماده شده بتوانند در دمای کافی بالا برای ذوب یا تخریب ماتریس پلیمری کار کنند، نیاز به انواع دیگر مواد ماتریس، اغلب فلزات را ایجاد میکند. ماتریسهای فلزی نه تنها مقاومت در برابر درجه حرارت بالا بلکه مقاومت و شکل پذیری یا “خم شدن” را نیز ارائه میدهند که مقاومت را افزایش میدهد.

مشکلات اصلی کامپوزیتهای ماتریس فلز (MMC) این است که حتی سبکترین فلزات از پلیمرها سنگینتر هستند و پردازش آنها بسیار پیچیده است. از MMCها میتوان در مناطقی مانند پوست هواپیمای مافوق صوت استفاده کرد، اما در لبههای بال و در موتورها درجه حرارت اغلب از نقطه ذوب فلزات فراتر میرود.

برای کاربردهای اخیر، کامپوزیتهای ماتریس سرامیکی (CMC) شاهد افزایش استفاده هستند، اگرچه فناوری CMCها نسبت به PMCها از بلوغ کمتری برخوردار است. سرامیکها از آلومینا، سیلیس، زیرکونیا و سایر عناصر تصفیه شده از خاک ریز و شن یا مواد مصنوعی مانند نیترید سیلیکون یا کاربید سیلیکون تشکیل شده است.

از خواص مطلوب سرامیکها میتوان به مقاومت بالا در برابر حرارت و خواص ساینده و خورنده کم اشاره کرد. اشکال اصلی آنها شکنندگی است که میتواند با تقویت با الیاف کاهش یابد. ماده تقویت کننده میتواند یک فلز یا یک سرامیک دیگر باشد.

برخلاف پلیمرها و فلزات، که میتواند با تکنیکهایی که شامل ذوب شدن (یا نرم شدن) و به دنبال آن انجماد است، پردازش شود، سرامیکهای با درجه حرارت بالا نمیتوانند ذوب شوند. آنها به طور کلی با برخی از تغییرات پخت تولید میشوند، تکنیکی که ترکیبی از مواد را با گرم کردن در دمای بالا و بدون ذوب شدن کامل به یک جرم منسجم تبدیل میکند.

سایر کامپوزیتهای پیشرفته

کامپوزیتهای کربن-کربن ارتباط تنگاتنگی با CMC ها دارند اما دارای روشهای تولید متفاوت هستند. کامپوزیتهای کربن-کربن از الیاف کربن نیمه بلوری تشکیل شدهاند که در یک ماتریس کربن بیشکل جاسازی شدهاند.

این کامپوزیت به صورت PMC با الیاف کربن نیمه کریستالی آغشته به یک رزین فنلی پلیمری آغاز میشود. کامپوزیت دوباره با پلیمر آغشته میشود و تجزیه در اثر حرارت تکرار میشود. تکرار مداوم این فرآیند اشباع / پیرولیز ساختاری با حداقل حفرهها را به همراه دارد. کامپوزیتهای کربن-کربن مقاومت خود را در 2500 درجه سانتیگراد (4500 درجه فارنهایت) حفظ میکنند.

از آنجا که در چنین دمای بالایی در برابر اکسیداسیون آسیب پذیر هستند، باید توسط یک لایه نازک سرامیک محافظت شوند. در حالی که تحقیقات مواد برای کاربردهای هوافضا بیشتر روی خصوصیات مکانیکی مانند سختی و مقاومت متمرکز شده است، ویژگیهای دیگر برای استفاده در فضا مهم هستند. مواد با ضریب انبساط حرارتی نزدیک به صفر مورد نیاز هستند.

به عبارت دیگر، آنها باید از نظر حرارتی پایدار باشند و در معرض تغییرات شدید دما نباید منبسط و منقبض شوند. تحقیقات زیادی در زمینه تولید چنین موادی برای هواپیماهای غیرنظامی پرسرعت متمرکز شده است، جایی که چرخه حرارتی مسئله اصلی است. مواد با مقاومت بالا و سیستمهای کامپوزیت رزین غیر قابل اشتعال نیز برای بهبود ایمنی فضای داخلی هواپیما تحت بررسی است.